ا

المنتجات

المواسير الحلزونية

تقوم شركة IPIC بإنتاج حلزوني SSAW ذو قطر كبير الأنابيب الملحومة بالقوس المغمور حتى 3000 مم القطر الخارجي وسمك الجدار يصل إلى 20 مم وفقًا لـ API 5L، جميع درجات الفولاذ تصل إلى X-60 للبناء والبنية التحتية والمياه مشاريع النقل.

SPECIFICATIONS

| التخانة | الحد الأدنى لطول الأنبوب : 6 ملم |

|---|---|

| القطر | من 700 إلي 3,000 ملم |

| السماكة | من 6.3 إلى 20 ملم |

| الإنتاج السنوي | من 50,000 إلي 70,000 طن |

| الخامات | درجات الفولاذ الكربوني حتى X-60 أو ما يعادلها |

مراحل عملية التصنيع

تصميم الموقع

يعتمد تصميم الموقع على:

- أبعاد الصاج

- محددات اللحام

- إجراءات التصنيع المقترحة

- خطة الجودة المقترحة

الموافقة علي تصميم الموقع

- قبل البدء في عملية الانتاج المستمر، يجب تنفيذ يوم الإنتاج الأول من أجل ضمان تصميم الماسورة المقترحة والموافقة عليها وفقًا للمعايير الدولية ومتطلبات العملاء أيضًا.

Plate Edges Milling M/C

- يستخدم نظام HORIZONTAL FEED MILLING SYSTEM لتجهيزألواح الحديد الصلب الطولية للحام قبل تشكيل الماسورة، و قد تم تجهيز الماكينة بنظام CNC SYSTEM.

Roll Bending M/C

- تعتبر ماكينة الدرفلة PIPE ROLLING M/C هي الأكثر تطوراً، فهي تستطيع لف المواسير بأقطار تبدأ من 16 بوصة إلي 60 بوصة ، بتخانات مختلفة من 6,4 ملم إلى 30 ملم بطول عشوائي مضاعف يبلغ 12,2 متر.

Post Bending M/C

- بما أن ماكينة الدرفلة تشكل 80% من الاستدارة الكاملة للماسورة، فإن ماكينة POST BENDING M/C تقطع الحواف المتستقيمة الطولية للماسورة لتحقيق 100% من الاستدارة.

Continuous Tack Welding

- مرحلة اللحام الأولي، في هذه المحطة، يتم ربط حواف الانبوبة ببعضها البعض بنظام اللحام المستمر. وقد تم تصميم الماكينة ايضاً لضبط misalignment, Hi/Lo والإزاحة بين الحافتين قبل عملية اللحام الداخلي.

Internal Welding M/C

- عملية اللحام بالقوس المغمور أوتوماتيكيا باستخدام ثلاثة أو أربعة أسلاك ، تعمل آليتان من اللحام بالتوازي لتحقيق إنتاجية أعلى.

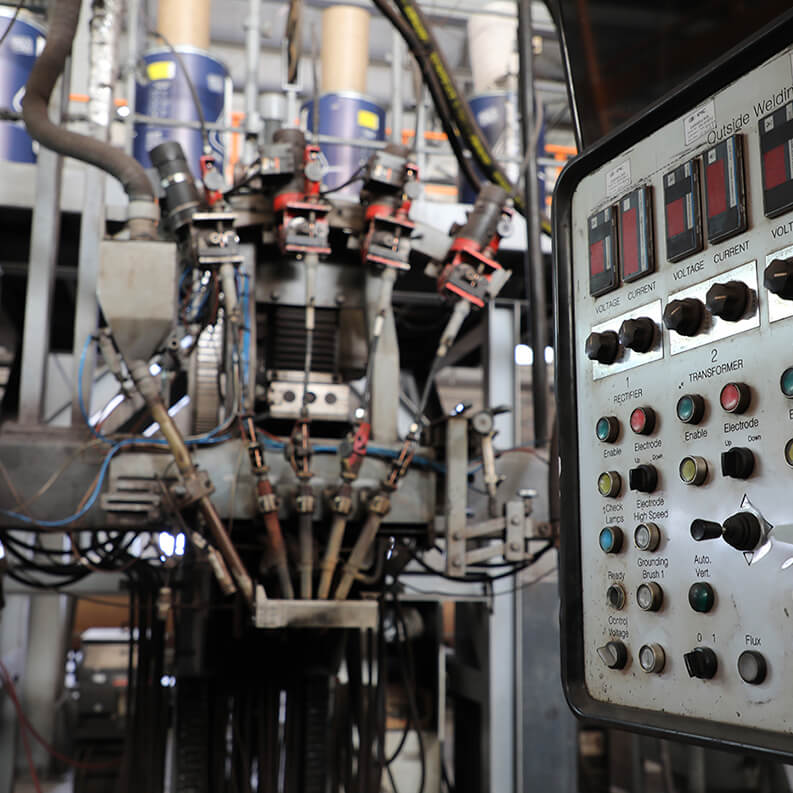

External Welding M/C

- مرحلة اللحام الأخيرة للجانب الخارجي لخط الانبوبة، تستخدم اثنان من آلتي اللحام بالقوس المغمور ARC أربعة أسلاك

Visual Inspection

- فى مرحلة الفحص الاولي، يتم تطبيق مرحلة الفحص البصري الشامل علي الاسطح الخارجية والداخلية للماسورة متضمنة طبقات اللحام.

Automatic Ultrasonic M/C (Station 1)

- بعد مرحلة الفحص البصري، يتم تطبيق الفحص التلقائي بنظام الموجات فوق الصوتية لضمان صلابة وصلة لحام الماسورة قبل مرحلة التمدد على البارد.

Repair Station (X-Ray Room)

- في حالة عملية إصلاح اللحام، تتعرض المناطق التي تم إصلاحها في خط اللحام لفحص الأشعة السينية لتقييمها وللتأكد من أن العيوب تم إصلاحها، ويتم الاحتفاظ بفيلم الأشعة السينية كإثبات.

Cold Expanding M/C

- صممت الماكينة لضبط استدارة الماسورة واستقامتها، في هذه المرحلة، يتم أيضاً استعادة الخصائص الميكانيكية للمعدن الأساسي.

Hydro-Static Testing M/C

- وفقاً لمواصفات API 5L، يتم الاختبارالهيدوستاتيكي للماسورة المصنعة حتى ضغط محدد طبقاً للمواصفات، تستطيع ماكينة الفحص-الهيدروستاتيكي التلقائي لإجراء الاختبار إلي 320 بار.

Automatic Ultrasonic M/C (Station Ii)

- تأتي مرحلة الفحص الأولي بعد مرحلة التمدد البارد والفحص-الهيدروستاتيكي، يتم الاختبار باستخدام الألتراسونيك للتأكد من صلابة اللحام قبل مرحلة الفحص الأخيرة.

X-Ray Real Time

- تأتي محطة الأشعة السينية لفحص طبقة اللحام بعد مرحلة الفحص الكامل باستخدام الالترا سونيك المطبقة للتحقق من عدم وجود أية عيوب من المرحلة السابقة، و يتم تصوير نهايات الأنبوبة بإستخدام نظام (RADIO-GRAPH) للتاكد من خلوها من أية عيوب.

End Beveling M/C

- لإعداد نهايات الماسورة للزاوية المطلوبة طبقاً لمواصفات المشروع. تتكون المحطة من آلتي شنفرة طرفية تعملان معًا في نفس الوقت.

Final Inspection

- يتم تطبيق الفحص البصري وقياس الأبعاد على المنتج النهائي، تتضمن مرحلة الفحص القياس الطولي للماسورة، ووزن الماسورة، واستقامة الماسورة والقياس البيضاوي لها، بالإضافة إلى الفحص البصري الكلي للأسطح الداخلية والخارجية للمواسير، ثم يتم تمييز وترقيم الأنابيب بواسطة المواصفة القياسيةAPI بالإضافة إلى بيانات المشروع.

Pipe Tracking System

- أعتمدت IPIC نظام إلكتروني لتتبع وتسجيل بيانات الإنتاج الكلي للمواسير بدءاً من تسجيل الألواح الفولاذية وحتى المنتجات النهائية، وتتبع وتسجيل تاريخ صناعة المواسير كلها لتكون عملية موازية لعملية مراقبة الجودة.

يفيد نظام التتبع في اعداد التقارير التالية تلقائياً: - تقارير الإنتاج اليومية، والاسبوعية، والشهرية، والسنوية

- سجل تفصيلى لكل ماسورة متضمنة جميع مخرجات المحطات

- تقارير المنتجات النهائية

- شهادات جودة الأنابيب.